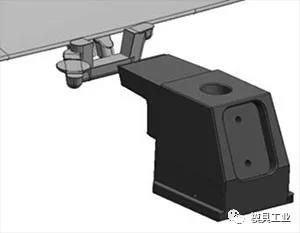

隧道式浇口是注射模中常见的一种浇口形式。隧道式浇口一般设计在模具动模侧,从塑件反面进料,优点是不影响塑件外观质量而实现塑件注射成型。

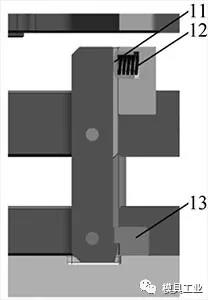

(a)滑块式

(b)斜顶式

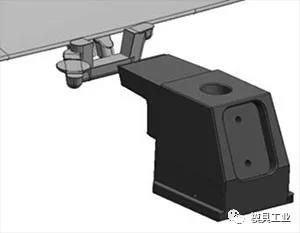

隧道式浇口由于从待成型塑件反面进料,流道和浇口一般以倒扣形式设置于模具中,其浇口的脱模形式有2种:滑块式和斜顶式,如图1所示。隧道式浇口凝料通常与塑件一起脱模,需要后续手工机械修剪凝料,降低了模具生产效率及塑件生产成本,针对这种情况,采取优化的隧道式浇口形式,设计一种组合二次推出机构,实现塑件推出同时浇口凝料自动切断,满足模具自动化生产要求。

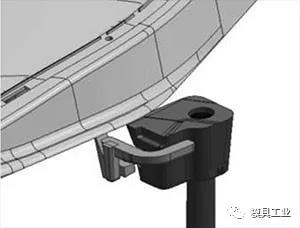

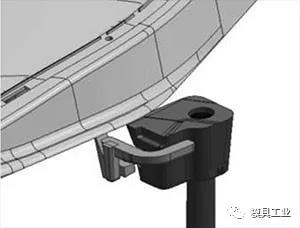

(a)热流道系统

(b)流道及浇口

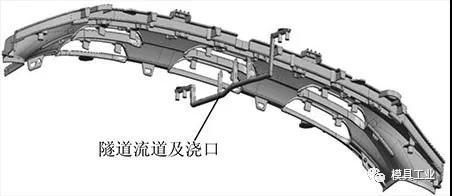

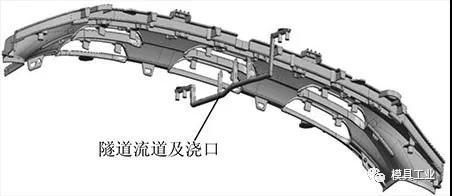

图2所示为汽车前保险杠格栅浇注系统,根据采用改良的隧道点浇口。传统的隧道式浇口通常设计在动模中,浇口截面为矩形,且在动模中为倒扣结构,需设计滑块式或斜顶式结构脱模,采用优化的隧道式点浇口,可以实现塑件推出时自动切断浇口凝料。

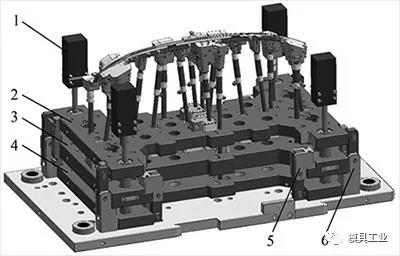

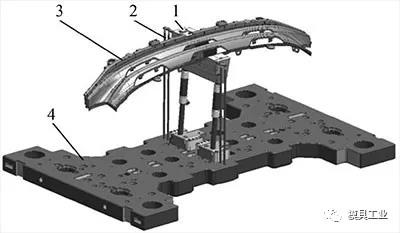

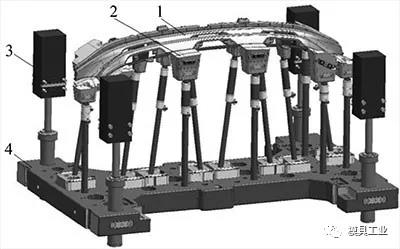

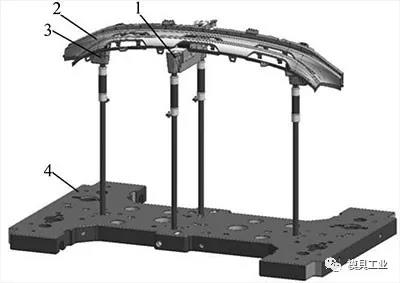

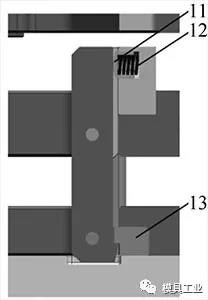

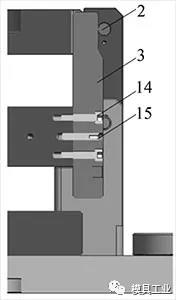

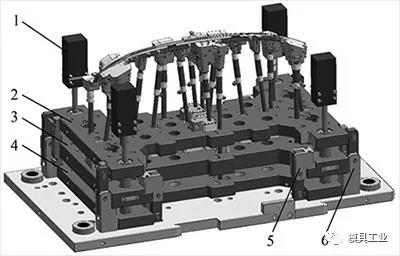

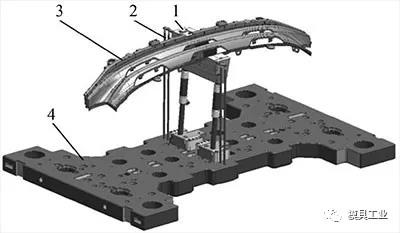

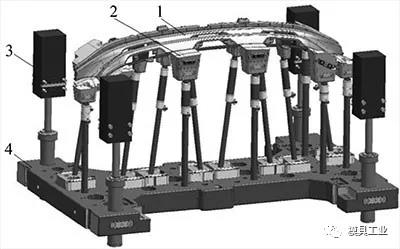

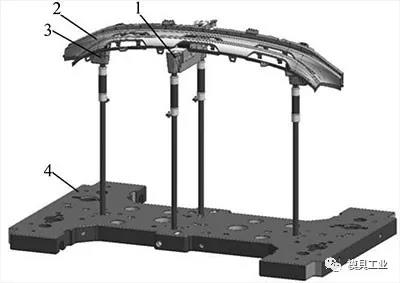

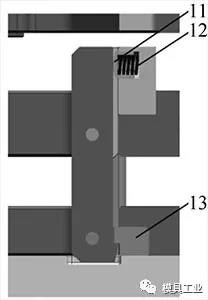

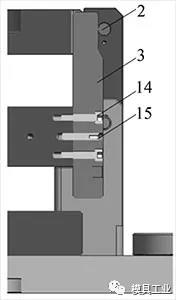

图3 推出机构

1.液压缸 2.推板Ⅰ 3.推板Ⅱ 4.推板Ⅲ 5.拉钩Ⅰ 6.拉钩Ⅱ图3所示为模具的推出机构,主要由3组推板组件,2套拉钩组件以及液压缸驱动组件3个部分组成。图4是3组推板组件,包括推板Ⅰ组件推出机构,推板Ⅱ组件推出机构,推板Ⅲ组件推出机构。

(a)推板Ⅰ

1.斜顶块 2.拉料杆 3.塑件 4.推板Ⅰ

(b)推板Ⅱ

1.塑件 2.顶块 3.液压缸 4.推板Ⅱ

(c)推板Ⅲ

1.顶块 2.塑件 3.直顶块 4.推板Ⅲ

推板Ⅰ组件推出机构主要由推板Ⅰ、拉料杆2、斜顶块1等组成(见图4(a)),开模时,推板Ⅰ带动拉料杆2、斜顶块1同步推出流道凝料,拉料杆2除推出流道凝料外兼顾定位冷料井,防止冷料井粘斜顶块。推板Ⅱ组件主要由推板Ⅱ、顶块2、液压缸3、斜顶块、推杆等组成(见图4(b)),斜顶块实现塑件倒扣结构脱模及辅助推出,顶块、推杆实现塑件平衡推出脱模。推板Ⅲ组件主要由推板Ⅲ、直顶块3、顶块1等组成(见图4(c)),顶块1与斜顶块1(见图4(a))相邻,通过拉钩机构使顶块中与斜顶块延时推出,实现隧道式浇口凝料自动切断。为实现模具二次推出动作,该模具由2套拉钩机构控制推板Ⅰ、推板Ⅱ、推板Ⅲ组件顺序推出,拉钩Ⅰ连接推板Ⅱ、推板Ⅲ,拉钩Ⅱ组件连接推板Ⅰ、推板Ⅱ。

(a)拉钩I侧视图

(b)拉钩截面

(c)轨道截面

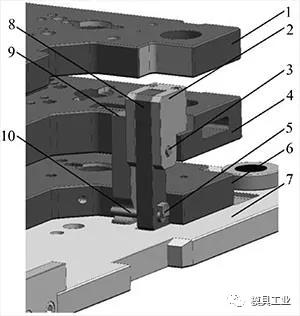

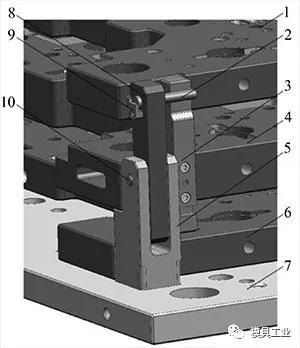

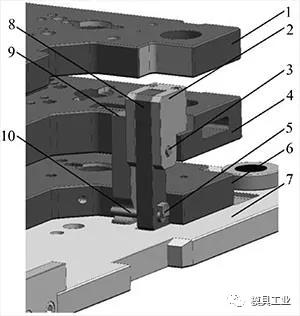

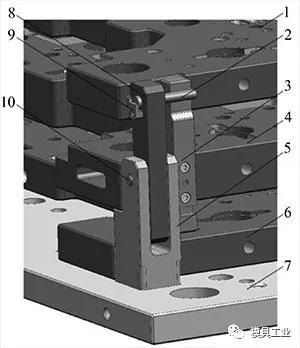

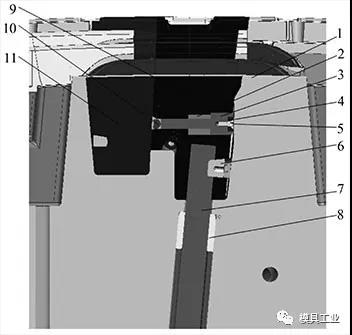

图5 拉钩Ⅰ组件

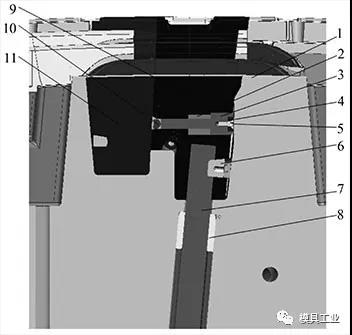

1.推板Ⅰ 2.固定座 3.转轴 4.推板Ⅱ 5.压板 6.推板Ⅲ 7.底板 8.拉钩Ⅰ 9.导轨 10.拔销 11.弹簧帽 12.弹簧 13.挡块 14.螺钉拉钩Ⅰ工作原理如图5所示,固定在动模板上的液压缸活塞驱动推板Ⅱ运动时,带动固定座2、拉钩Ⅰ及拔销10运动;当拔销10沿导轨9运动时,拉钩Ⅰ从推板Ⅲ上脱钩,推板Ⅲ及顶块等停止运动,推板Ⅱ在液压缸活塞驱动下继续运动。

(a)拉钩Ⅱ侧视图

(b)拉钩截面

(c)轨道截面

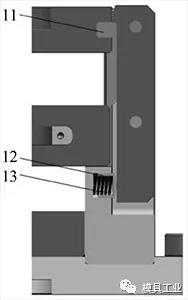

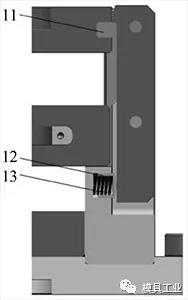

图6 拉钩Ⅱ组件

1.推板Ⅰ 2.拔销 3.导轨 4.推板Ⅱ 5固定座 6.推板Ⅲ 7.底板 8.拉钩Ⅱ 9.压板 10.转轴 11.挡块 12.弹簧帽 13.弹簧 14.螺钉 15.销钉拉钩Ⅱ工作原理如图6所示,推板Ⅲ脱钩后停止运动,液压缸活塞驱动推板Ⅱ继续运动,带动固定在推板Ⅱ上的导轨3运动,底板7上的固定座5连接拉钩Ⅱ不动,拉钩Ⅱ扣住推板Ⅰ上的挡块11保持推板Ⅰ静止状态,当挡块11碰到拉钩Ⅱ上的拔销2时,拉钩Ⅱ脱钩,推板Ⅱ带动推板Ⅰ一起运动,直到液压缸活塞行程结束后推板Ⅱ和推板Ⅰ运动停止。斜顶块在推板Ⅰ推出时与流道凝料逐渐脱离,为防止流道凝料粘斜顶块,斜顶块自带一套弹针顶出系统,如图7所示。

图7 流道凝料推出机构

1.动模板 2.弹簧 3.顶出弹针 4.耐磨板 5.螺钉 6.楔形块 7.斜顶杆 8.导滑套 9.斜顶块 10.流道凝料 11.顶块

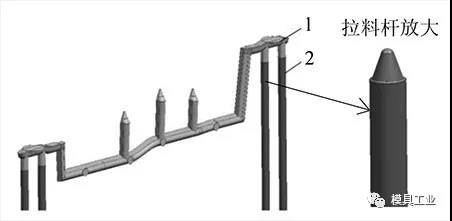

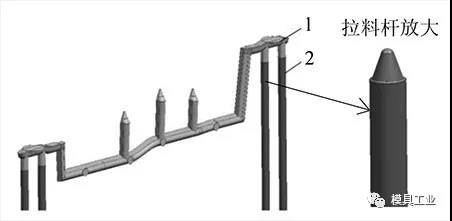

图8 拉料杆

工作原理:斜顶块9顶出时,顶出弹针3与斜顶块9在同一水平上产生相对运动,将流道凝料10强制顶出,待顶出行程结束时流道凝料10完全脱离,此时顶出弹针3上的弹簧2先压缩后弹开;当顶出系统复位时,顶出弹针3沿导向面复位,弹簧2先被压缩后弹开;同时为防止流道凝料顶出自动掉落,在流道凝料两端设计锥形拉料杆定位,便于机械手夹取,如图8所示。模具注射成型结束,动、定模开模后,推出机构包括推板Ⅰ、推板Ⅱ、推板Ⅲ等组件在液压缸活塞驱动下陆续完成塑件浇口凝料自动切断、塑件脱模、机械手取件等一系列动作,其工作原理如下:液压缸带动推板Ⅱ及组件运动,通过连接拉钩Ⅰ组件带动推板Ⅲ及顶块推出,此时推板Ⅱ及其流道、斜顶块静止,顶块与斜顶块之间产生相对运动,使得浇口与塑件分离。当液压缸活塞运动行程为25mm时,拉钩Ⅰ上的拔销在挡块作用下完全脱钩,推板Ⅲ及顶块推出运动停止,推板Ⅱ在液压缸活塞作用下继续推出。当行程运动到50mm时,拉钩Ⅱ在挡块的作用下脱钩,同时在推板Ⅱ的推动下,推板Ⅰ运动带动拉料杆、斜顶块推出,随着顶出行程加大,流道及浇口凝料逐渐脱离,直到液压缸活塞运动结束,塑件、流道凝料顺利脱模,流道凝料因拉料杆锥形设计定位在拉料杆上,注塑机机械臂分别夹取塑件、流道凝料,完成自动取件动作。

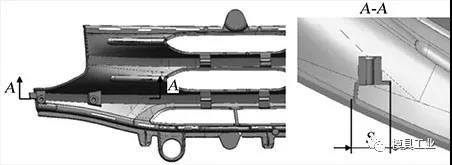

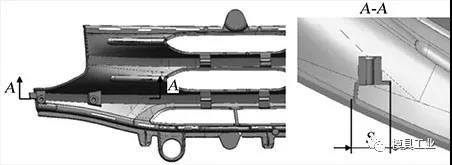

塑件倒扣截面如图9所示,塑件总高度为130mm,最小顶出行程为85mm,塑件最大倒扣量为S=18mm,考虑塑件收缩率及安全取件因素,倒扣的水平行程为S+4=22mm,斜顶块斜度为9°,根据三角函数关系计算最小顶出距离为:22/tan9°=138.9mm,因此顶出总行程设计为140mm。

(a)拉钩Ⅰ行程

(b)拉钩Ⅱ行程

推板Ⅱ通过拉钩Ⅰ组件控制推板Ⅲ推出行程,斜顶块比顶块延迟S1=25mm距离推出,实现浇口凝料自动切断;流道倒扣量为7mm,安全距离为2mm,总行程为9mm,斜顶块的斜度设计为9°,推板Ⅲ顶出行程为:9/tan5°=102.9mm,若推板Ⅲ的顶出行程设计105mm,则推板Ⅲ通过拉钩Ⅱ组件延迟行程S2为:140-105=35mm,实现流道凝料自动切断及脱模,二次推出形成的设计如图10所示。由于隧道式浇口的特殊性,其模具设计中也应注意以下几个问题:(1)因斜顶块、顶块等尺寸大,成型塑料的面积大且进料口较多,连续生产容易积热,影响推出机构的可靠性及塑件外观质量,所以大斜顶块或顶块等需设计冷却水路。(2)为增加拉钩机构的可靠性和延长模具使用寿命,拉钩、挡块、拔销等运动部件采用SKD61钢制造,同时热处理调质至56~60HRC。(3)为增加型腔板强度,在不影响塑件外观质量等前提下,尽量避免模具零件尖角、局部壁厚薄的现象,对塑件及模具型腔板尖角处进行圆角设计,减少局部应力集中导致的模具零件开裂风险。(4)塑件格栅、卡扣等结构导致模具型腔插穿结构较多,且插穿角度较小(最小为1.5°),所以模具四周需设计平衡的插穿保护块,保护块插穿角度设计为1°,加强模具定位精度。(5)模具在自动化生产过程中采用机械手取件及凝料,需要设计塑件定位筋位结构及锥形拉料杆,确保塑件及流道凝料精确定位便于顺利夹取。